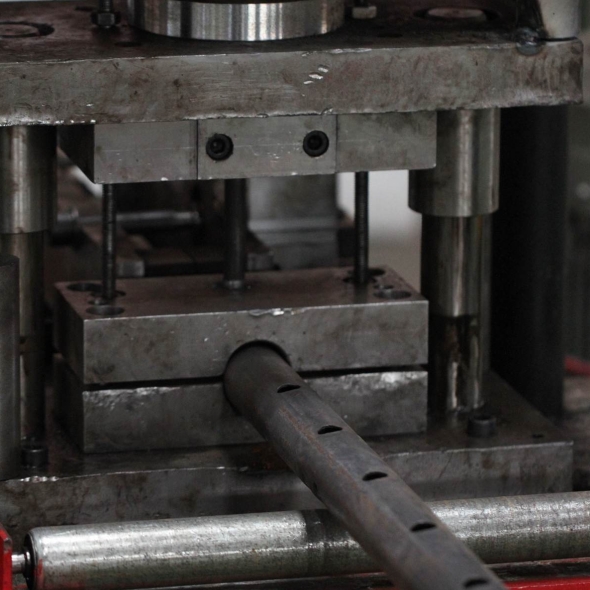

отвірсталева трубаце метод обробки, який використовує механічне обладнання для пробивання отвору певного розміру в центрі сталевої труби для задоволення різних промислових потреб.

Класифікація та процес перфорації сталевих труб

Класифікація: Відповідно до різних факторів, таких як діаметр отвору, кількість отворів, розташування отворів тощо, обробку перфорації сталевих труб можна розділити на перфорацію з одним отвором, перфорацію з кількома отворами, перфорацію з круглими отворами, перфорацію з квадратними отворами, перфорацію з діагональними отворами тощо, існує багато різних типів.

Потік процесу: основний процес буріння сталевих труб включає введення обладнання в експлуатацію, вибір відповідного свердла або прес-форми, налаштування параметрів обробки, кріплення сталевої труби та виконання операції буріння.

Матеріалопридатність і область застосування перфорації сталевих труб

Застосовність матеріалу: обробка перфорації сталевих труб застосовна до сталевих труб з різних матеріалів, таких як вуглецева сталь, нержавіюча сталь, мідна труба, алюмінієва труба тощо.

Сфери застосування: обробка перфорації сталевих труб має широкий спектр застосувань у будівництві, авіації, автомобілебудуванні, машинобудуванні та інших галузях, таких як з’єднання компонентів, вентиляція та витяжка, проникнення масляних магістралей тощо.

Технологія обробки перфорації сталевих труб

(1) Перфорація пилкового полотна: підходить для пробивання невеликих отворів, перевагою якої є швидка швидкість і низька вартість, недоліком якої є низька точність отвору.

(2) Штампування холодним штампуванням: застосовується до отворів різних розмірів, перевагами якого є висока точність отворів, гладкі краї отвору, недоліком є висока ціна обладнання, а зміна форми займає багато часу.

(3) Лазерне штампування: підходить для високоточних і високоякісних отворів, його перевагою є висока точність отворів, край отвору гладкий, недоліком є те, що обладнання дороге, висока вартість обслуговування.

Обладнання для обробки сталевих труб

(1) Штампувальна машина: Штампувальна машина є різновидом професійного обладнання для обробки перфорації сталевих труб, яке підходить для великої кількості, високоефективної та високоточної обробки перфорації сталевих труб.

(2) Свердлильний верстат: свердлильний верстат — це звичайне обладнання для обробки перфорації сталевих труб, яке підходить для обробки невеликих партій перфорації сталевих труб із низькою точністю.

(3) Лазерний свердлильний верстат: лазерний свердлильний верстат — це своєрідне високоточне, високоякісне обладнання для буріння сталевих труб, яке підходить для обробки свердління сталевих труб високого класу.

Усе вищевказане обладнання доступне як в автоматизованому, так і в ручному режимі, відповідно до різних потреб обробки та вартості обладнання, ви можете вибрати правильне обладнання для виконання завдань обробки сталевих труб.

(1) Контроль точності розмірів: точність розмірів штампування сталевих труб безпосередньо впливає на його подальший ефект застосування. У процесі обробки необхідно точно контролювати діаметр, товщину стінки, діаметр отвору та інші розміри сталевої труби, щоб гарантувати, що вона відповідає стандартам точності розмірів, які вимагають клієнти.

(2) Контроль якості поверхні: якість поверхні перфорації сталевих труб має важливий вплив на застосування сталевих труб і естетику. У процесі обробки необхідно контролювати якість поверхні сталевої труби на предмет гладкості, відсутності задирок, тріщин тощо.

(3) Контроль точності положення отвору: точність положення отвору при свердлінні сталевих труб безпосередньо впливає на його подальший ефект застосування. У процесі обробки необхідно контролювати точність відстані отвору, діаметра отвору, положення отвору та інші аспекти свердління сталевих труб.

(4) Контроль ефективності обробки: обробка перфорації сталевих труб повинна враховувати проблему ефективності обробки. Відповідно до передумови контролю якості, необхідно оптимізувати параметри обробки та підвищити ефективність обробки, щоб задовольнити вимоги клієнтів.

(5) Виявлення та випробування: точність розмірів, якість поверхні, точність отворів тощо сталевої труби необхідно виявити та перевірити під час обробки, щоб переконатися, що вона відповідає вимогам і стандартам замовника. Зазвичай використовувані засоби виявлення включають трикоординатне вимірювання, оптичне вимірювання, ультразвукову дефектоскопію, магнітно-порошкову дефектоскопію тощо.

Час публікації: 30 січня 2024 р