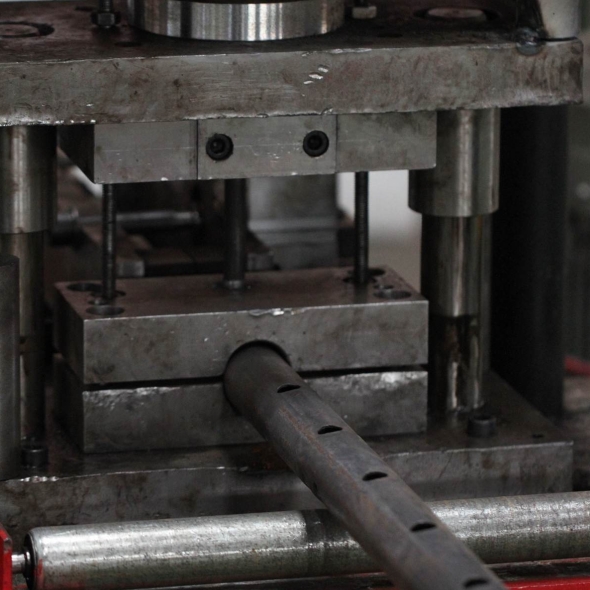

РупаЧелична цевје метода обраде која користи механичку опрему за ударање рупе одређене величине у средини челичне цеви за испуњавање различитих индустријских потреба.

Класификација и процес перфорације челичних цеви

Класификација: Према различитим факторима, као што су пречник рупе, број рупа, локација рупа итд., Стеел Цев Перфоратион Обрада за перфорацију може се поделити на перфорацију једнократне рупе, перфорацију више рупа, перфорацију округле рупе , Перфорација квадратних рупа, перфорација дијагоналне рупе, и тако даље, постоји много различитих врста.

Проток процеса: Главни проток процеса челичног бушења цеви укључује пуштање у опрему, одабир одговарајуће бушилице или калупа, постављање параметара обраде, причвршћивање челичне цеви и спровођење операције бушења.

Материјална подобност и наношење поље перфорације челичне цеви

Применљивост материјала: Обрада перфорације челичног цеви је применљива на челичне цеви разних материјала, као што су карбонски челик, нехрђајући челик, бакрени цев, алуминијумска цев итд.

Подручја примене: Обрада перфорације челичног цеви има широк спектар примене у грађевинарству, авијацијској, производњи машина и осталих поља, као што су компонентни прикључак, вентилацију и испушни продор и тако даље.

Технологија обраде челичних цеви

(1) Перфорација сечива Перфорација: Погодно за пробијање малих рупа, чија је предност брза и ниска цена, од чега недостатак је да прецизност рупе није велика.

(2) Прекривање хладног жигосања: применљиво на различите величине рупа, чија су предности велике прецизности рупа, рупе су глатке, недостатак је да је цена опреме висока и потребно је дуго времена и потребно је дуго времена да се промени калуп.

(3) Ласерски пробијање: Погодно за високо прецизност и висококвалитетне рупе, његова предност је велика прецизност рупа, рупа рупа је глатка, недостатак је да је опрема скупа, високи трошкови одржавања.

Опрема за прераду челичних цеви

(1) Машина за пробијање: машина за пробијање је врста професионалне челичне цеви за прераду перфорације, што је погодно за високу ефикасност, високу ефикасност и прецизну челичну цев перфорацију цеви.

(2) машина за бушење: машина за бушење је врста уобичајене опреме за прераду челичне цеви, погодна за малу серију, ниску прецизност челичних перфорација перфорације цеви.

(3) машина за бушење ласерских бушења: Ласерска машина за бушење је врста висококвалитетне опреме за прераду челичног цеви, погодна за поље за прераду цеви од челичног цеви.

Сва горња опрема доступна је у аутоматизованом и ручном управљању, према различитим трошковима прераде и трошкова за обраду, можете да изаберете праву опрему да бисте довршили задатке прераде челичног цеви.

(1) Контрола тачности димензије: Димензионална тачност челичног цеви директно утиче на његов наредни ефекат примене. У процесу обраде, пречник, дебљина стијенке, пречник рупе и остале димензије челичне цеви морају се тачно контролисати како би се осигурало да испуњава стандарде предимензивања димензија које захтевају купци.

(2) Контрола квалитета површине: Површински квалитет челичне цеви Перфорација има важан утицај на примену челичне цеви и естетике. У процесу прераде, морамо да контролишемо квалитет површине челичне цеви у смислу глаткоће, без бура, без пукотина итд.

(3) Контрола тачности рупа: Тачност положаја рупа Челична бушење цеви директно утиче на његов наредни ефекат примене. У процесу прераде потребно је контролисати прецизност растојања рупа, пречника рупа, положаја рупа и осталих аспеката бушења челичног цеви.

(4) Контрола ефикасности прераде: Проблем за перфорацију челичне цеви треба да узме у обзир проблем ефикасности обраде. Под претпоставком контроле квалитета, потребно је оптимизирати параметре прераде и побољшати ефикасност прераде за испуњавање захтева купаца.

(5) Откривање и тестирање: Димензијска тачност, квалитет површине, тачност рупа, итд. Челичне цеви се морају открити и тестирати током обраде како би се осигурало да испуњава потребе и стандарде купца. Обично коришћена средства за откривање укључују мерење од три координата, оптичко мерење, ултразвучно откривање мане, магнетне детекције честица и тако даље.

Вријеме поште: Јан-30-2024