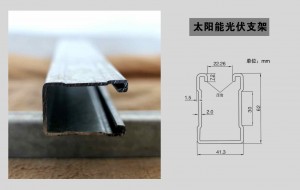

În prezent, principala metodă anti-coroziune a suportului fotovoltaic din oțel utilizând zincat la cald 55-80μm, aliaj de aluminiu folosind oxidarea anodică 5-10μm.

Aliaj de aluminiu în mediul atmosferic, în zona de pasivare, suprafața sa formează un strat de peliculă densă de oxid, împiedicând contactul suprafeței matricei active de aluminiu cu atmosfera înconjurătoare, astfel încât are o rezistență foarte bună la coroziune, iar rata de coroziune scade odată cu prelungirea timpului.

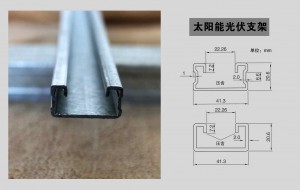

Oțelul în condiții obișnuite (mediu din categoria C1-C4), grosimea galvanizată de 80 μm poate asigura o utilizare mai mare de 20 de ani, dar în zonele industriale cu umiditate ridicată sau malul mării cu salinitate ridicată sau chiar rata de coroziune a apei de mare temperate este accelerată, cantitatea de galvanizare trebuie să fie mai mare de 100 μm și necesitatea întreținerii regulate în fiecare an.

Comparația altor aspecte

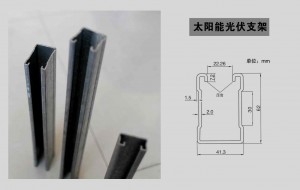

1) Aspect: profilele din aliaj de aluminiu au multe tipuri de tratamente de suprafață, cum ar fi oxidarea anodică, lustruirea chimică, pulverizarea cu fluorocarbon, vopsirea electroforetică. Aspectul este frumos și se poate adapta la o varietate de efecte corozive puternice ale mediului.

Oțelul este în general galvanizat la cald, pulverizare de suprafață, vopsea și așa mai departe.

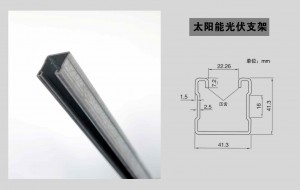

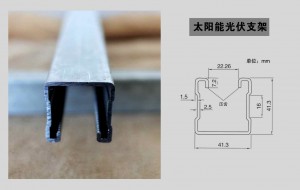

(2) diversitatea secțiunii transversale: profilele din aliaj de aluminiu sunt, în general, prelucrate prin extrudare, turnare, îndoire, ștanțare și alte moduri. Producția de extrudare este în prezent modul de producție principal, prin deschiderea matriței de extrudare, poate realiza producerea oricăror profile de secțiune transversală arbitrară, iar viteza de producție este relativ rapidă.

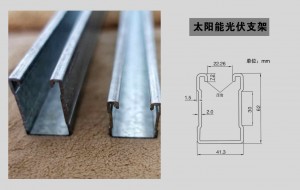

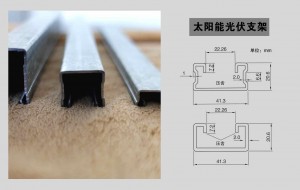

Oțelul este utilizat în general la presarea cu role, turnarea, îndoirea, ștanțarea și alte metode. Presarea cu role este în prezent principala producție a producției de oțel format la rece. Secțiunea transversală trebuie ajustată prin setul de roți de presiune cu role, dar mașina generală poate produce produse similare numai după ce stereotipurile, ajustarea dimensiunii și forma secțiunii transversale nu pot fi modificate, cum ar fifascicul C, Z-grindă și alte secțiuni transversale. Metoda de producție de presare cu role este mai fixă, viteza de producție este mai rapidă.

Comparație cuprinzătoare de performanță

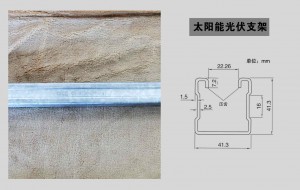

(1) Profilele din aliaj de aluminiu sunt de calitate ușoară, aspect frumos, rezistență excelentă la coroziune, utilizate în general în centralele electrice de acoperiș care necesită medii portante, puternice corozive, cum ar fi centrala electrică a fabricii chimice, etc. Aliajul de aluminiu ca suport va avea rezultate mai bune.

(2) Rezistența ridicată a oțelului, deformarea mică și deformarea la purtarea sarcinilor, utilizate în general în circumstanțe obișnuite ale centralei electrice sau utilizate pentru componentele forței sunt relativ mari. In plus,canal C galvanizatpoate fi folosit pentru fabricarea de găleți, încărcătoare, basculante, concasoare, selectoare de pulbere,Canal galvanizatrezista oricărei forme de uzură de la o mare varietate de roci, nisip și pietriș. Cu performanțe excelente de sudare, rezistență la impact și performanță la îndoire, potrivite pentru lucru într-un mediu abraziv puternic, cum ar fi minereurile de înaltă rezistență și materialele corozive.

(3) Cost: în general, presiunea de bază a vântului este de 0,6 kN/m2, deschiderea este sub 2 m, iar costul stentului din aliaj de aluminiu este de 1,3-1,5 ori mai mare decât cel al stentului cu structură de oțel. (cum ar fi acoperișul din oțel de culoare) suportul din aliaj de aluminiu și diferența de cost a suportului cu structură din oțel este relativ mică, iar în ceea ce privește greutatea, aliajul de aluminiu este mult mai ușor decât suportul din oțel, deci este foarte potrivit pentru centrala electrică de acoperiș.

Ora postării: 19-feb-2025