穴鋼管さまざまな産業ニーズを満たすために、機械設備を使用して鋼管の中心に一定の大きさの穴を開ける加工方法です。

鋼管穿孔の分類と工程

分類:穴の直径、穴の数、穴の位置などのさまざまな要因に応じて、鋼管の穿孔加工は、単穴穿孔、多穴穿孔、丸穴穿孔、四角穴穿孔、斜め穴穿孔などに分けられ、さまざまなタイプがあります。

プロセスフロー: 鋼管掘削の主なプロセスフローには、機器の試運転、適切なドリルまたは金型の選択、処理パラメータの設定、鋼管の固定、掘削作業の実行が含まれます。

鋼管穿孔の材料適合性と適用分野

材質の適用性:鋼管穿孔加工は、炭素鋼、ステンレス鋼、銅管、アルミ管など、さまざまな材質の鋼管に適用できます。

応用分野:鋼管穿孔加工は、部品接続、換気および排気、オイルライン貫通など、建設、航空、自動車、機械製造などの分野で幅広い用途があります。

鋼管穿孔加工技術

(1)鋸刃穿孔:小さな穴を開けるのに適しており、その利点は速度が速くコストが低いことですが、欠点は穴の精度が高くないことです。

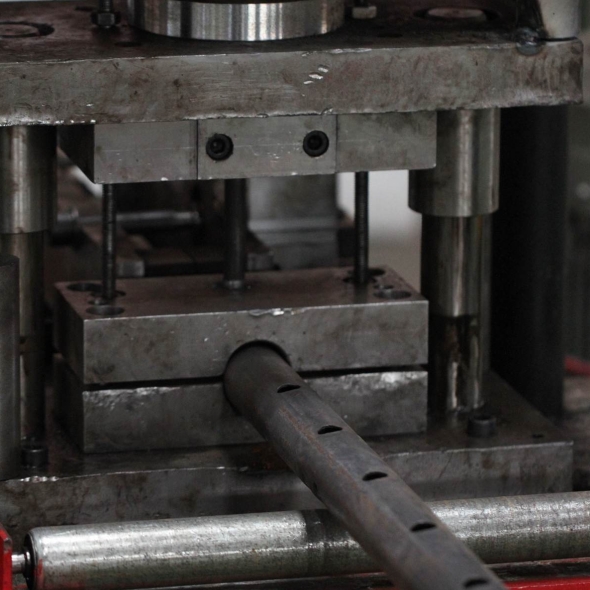

(2)冷間スタンピングパンチング:さまざまなサイズの穴に適用でき、穴の精度が高く、穴のエッジが滑らかであるという利点があるが、設備価格が高く、金型交換に時間がかかるという欠点がある。

(3)レーザーパンチング:高精度・高品質の穴あけに適しており、穴の精度が高く、穴のエッジが滑らかであるという利点があるが、設備が高価で、メンテナンスコストが高いという欠点がある。

鋼管打ち抜き加工設備

(1)パンチングマシン:パンチングマシンは、大量、高効率、高精度の鋼管穿孔加工に適した専門的な鋼管穿孔加工装置の一種です。

(2)ボール盤:ボール盤は一般的な鋼管穿孔加工設備の一種で、小ロット、低精度の鋼管穿孔加工に適しています。

(3)レーザー掘削機:レーザー掘削機は、高精度、高品質の鋼管掘削加工装置の一種であり、ハイエンドの鋼管掘削加工分野に適しています。

上記のすべての装置は自動と手動の両方で利用可能であり、さまざまな処理ニーズと装置コストに応じて、適切な装置を選択して鋼管パンチング処理タスクを完了できます。

(1)寸法精度管理:鋼管打ち抜き加工における寸法精度は、その後の適用効果に直接影響します。加工工程においては、鋼管の直径、肉厚、穴径などの寸法を正確に管理し、顧客の要求する寸法精度基準を満たす必要があります。

(2)表面品質管理:鋼管穿孔面の表面品質は、鋼管の用途や美観に重要な影響を及ぼします。加工工程においては、平滑性、バリ、ひび割れの有無など、鋼管表面の品質を管理する必要があります。

(3)穴位置精度管理:鋼管掘削における穴位置精度は、その後の適用効果に直接影響します。加工工程においては、鋼管掘削における穴間隔、穴径、穴位置などの精度管理が不可欠です。

(4)加工効率管理:鋼管穿孔加工においては、加工効率の問題を考慮する必要があります。品質管理を前提として、加工パラメータを最適化し、加工効率を向上させることで、顧客の要求を満たす必要があります。

(5)検査と試験:鋼管の寸法精度、表面品質、穴精度などは、顧客の要求と規格を満たしていることを確認するために、加工中に検査と試験を行う必要があります。一般的に使用される検査手段には、三座標測定、光学測定、超音波探傷、磁粉探傷などがあります。

投稿日時: 2024年1月30日