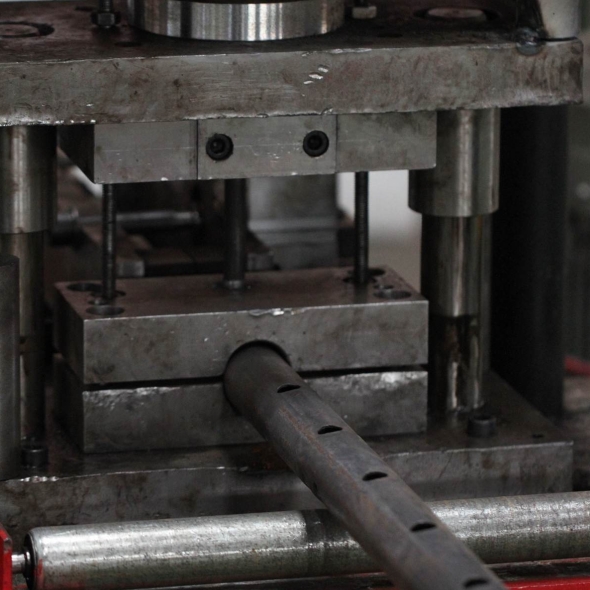

HulStålrører en behandlingsmetode, der bruger mekanisk udstyr til at slå et hul af en bestemt størrelse i midten af et stålrør for at imødekomme forskellige industrielle behov.

Klassificering og proces med perforering af stålrør

Klassificering: I henhold til forskellige faktorer, såsom hulens diameter, kan antallet af huller, placeringen af huller osv. , firkanthulperforering, diagonal-hulperforering, og så videre, er der mange forskellige typer.

Processtrøm: Den vigtigste processtrøm af stålrørboring inkluderer idriftsættelse af udstyr, valg af den relevante bor eller form, opsætning af behandlingsparametrene, fastgørelse af stålrøret og udførelse af boringsoperationen.

Materiel egnethed og påføringsfelt for perforering af stålrør

Materiel anvendelighed: Forarbejdning af stålrørperforering kan anvendes til stålrør af forskellige materialer, såsom kulstofstål, rustfrit stål, kobberrør, aluminiumsrør osv.

Applikationsområder: Forarbejdning af stålrørperforering har en bred vifte af applikationer inden for konstruktion, luftfart, bilindustri, maskinerproduktion og andre felter, såsom komponentforbindelse, ventilation og udstødning, olielinjens penetration og så videre.

Teknologi til perforering af stålrør for perforation

(1) Så klingeforretning: Velegnet til at slå små huller, hvis fordel er hurtig hastighed og lave omkostninger, hvis ulempe er, at hulpræcisionen ikke er høj.

(2) Kold stempling -stansning: Gælder for forskellige størrelser af huller, hvis fordele er høj præcision af huller, hulkanter er glatte, ulempen er, at udstyrsprisen er høj, og det tager lang tid at ændre formen.

(3) Laserstansning: Velegnet til huller af høj præcision og høj kvalitet, dens fordel er høj præcision af huller, hulkanten er glat, ulempen er, at udstyret er dyre, høje vedligeholdelsesomkostninger.

Stålrør, der stikker behandlingsudstyr

)

(2) Boremaskine: Boremaskine er en slags almindeligt behandlingsudstyr til perforering af stålrør, der er egnet til lille batch, perforering af lavt præcisions rørforretning.

(3) Laserboremaskine: Laserboremaskine er en slags høj præcision, stålrørbearbejdningsudstyr i høj kvalitet, der er egnet til avanceret stålrørboringsbehandlingsfelt.

Alt ovenstående udstyr fås i både automatiseret og manuel drift, i henhold til forskellige behandlingsbehov og udstyrsomkostninger, kan du vælge det rigtige udstyr til at afslutte stålrørets stansningsbehandlingsopgaver.

(1) Dimensionel nøjagtighedskontrol: Den dimensionelle nøjagtighed af stålrør, der stanses direkte, påvirker den efterfølgende påføringseffekt. I behandlingsprocessen skal diameteren, vægtykkelsen, huldiameter og andre dimensioner af stålrøret kontrolleres nøjagtigt for at sikre, at det opfylder de dimensionelle nøjagtighedsstandarder, som kunderne kræver.

(2) Overfladekvalitetskontrol: Overfladekvaliteten af perforering af stålrør har en vigtig indflydelse på påføring af stålrør og æstetik. I processen med forarbejdning er vi nødt til at kontrollere kvaliteten af overfladen af stålrøret med hensyn til glathed, ingen burr, ingen revner osv.

(3) Hulpositionsnøjagtighedskontrol: Hulpositionsnøjagtigheden af stålrørboring påvirker direkte dens efterfølgende påføringseffekt. I behandlingsprocessen er det nødvendigt at kontrollere præcisionen af hulets afstand, huldiameter, hulposition og andre aspekter af stålrørboring.

(4) Behandling af behandlingseffektivitet: Behandling af stålrørperforering skal tage hensyn til problemet med behandlingseffektivitet. Under forudsætningen for at kontrollere kvaliteten er det nødvendigt at optimere behandlingsparametrene og forbedre behandlingseffektiviteten for at imødekomme kundernes krav.

(5) Påvisning og test: Den dimensionelle nøjagtighed, overfladekvalitet, hulnøjagtighed osv. Af stålrøret skal detekteres og testes under behandlingen for at sikre, at det opfylder kundens krav og standarder. Almindeligt anvendte detektionsmidler inkluderer tre-koordinatmåling, optisk måling, ultralyds fejldetektion, magnetisk partikelfejldetektion og så videre.

Posttid: Jan-30-2024